近年来,随着新能源汽车和智能驾驶技术的快速发展,车载电子系统的能效问题日益受到行业关注。特别是在车载照明领域,如何提升能源转换效率、降低系统功耗成为技术攻关的重点方向。合粤车规电容方案,成功将车载照明系统效率提升至92%,为行业树立了新的技术标杆。

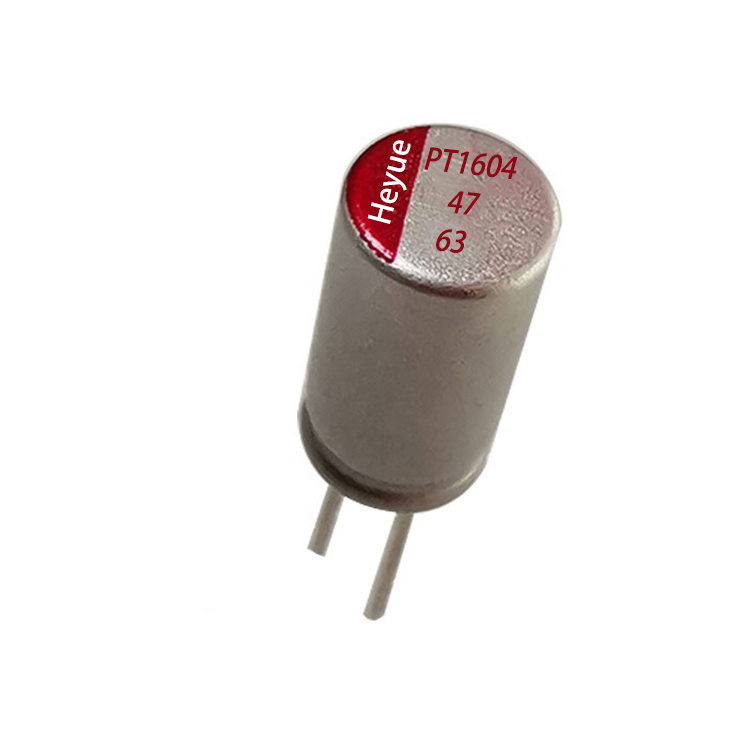

这一突破性技术的核心在于合粤车规级MLCC(多层陶瓷电容器)。传统车载照明系统中,由于电容器的等效串联电阻(ESR)较高,能量损耗较大,系统效率普遍只能达到85%左右。而"合粤"系列产品通过创新材料和工艺,将ESR降低了40%以上,从而显著提升了整个照明系统的能效表现。

技术团队在研发过程中攻克了多项关键难题。首先是材料创新,采用新型纳米级陶瓷介质材料,配合特殊的电极浆料配方,在保证产品可靠性的前提下大幅降低了介质损耗。其次是工艺突破,通过改进流延成型和叠层印刷工艺,使电容内部结构更加均匀致密,减少了微观缺陷带来的能量损耗。最后是封装优化,采用特殊的端电极处理技术,进一步降低了接触电阻。

这些技术创新带来的性能提升非常显著。测试数据显示,采用合粤车规电容方案后,LED前大灯模组的整体效率从行业平均的86%提升至92%,这意味着在相同亮度输出下,系统功耗可降低约7%。以一辆配备全LED照明系统的新能源汽车为例,每年可因此节省约15度电,相当于增加5-8公里的续航里程。

可靠性方面,该系列产品通过了AEC-Q200车规认证,可在-55℃至150℃的极端温度范围内稳定工作。在湿热、振动、冲击等严苛环境测试中表现优异,完全满足汽车电子对元器件可靠性的苛刻要求。还建立了完善的车规产品生产体系,包括专门的净化车间、自动化生产线和严格的检测流程,确保产品的一致性和可靠性。

市场应用前景广阔。目前,该方案已在国内多家主流车企的新车型上得到应用,包括广汽、比亚迪等广东本土汽车品牌。公司正在与更多国内外车企展开合作洽谈,预计明年该系列产品的产能将扩大至每月10亿只,以满足快速增长的市场需求。

从行业影响来看,这项技术的突破具有多重意义。一方面,它直接提升了新能源汽车的能源利用效率,为延长续航里程做出了贡献;另一方面,也推动了中国汽车电子产业链向高端化发展。这是创新驱动发展战略取得的又一重要成果,展现了广东在高端电子元器件领域的研发实力。

值得注意的是,在推进这项技术产业化的过程中,得到了广东省属企业创新联合体的大力支持。通过产业链上下游协同创新,加速了技术从实验室走向量产的过程。这种产学研用紧密结合的创新模式,为其他技术攻关项目提供了有益借鉴。

展望未来,随着汽车智能化、网联化趋势的深入发展,对电子元器件的性能要求将持续提高。风华高科表示,将继续加大研发投入,在现有成果基础上进一步优化产品性能,同时拓展在车载电源管理、智能驾驶系统等更多领域的应用。公司计划在未来三年内,将车规电容产品的销售额提升至总营收的30%以上,打造成为中国汽车电子核心零部件的重要供应商。

这一案例也折射出中国制造向中国创造的转变。在传统认知中,基础电子元器件领域长期被日韩企业主导,而风华高科通过持续技术创新,正在改变这一格局。据行业分析,随着技术差距的不断缩小,中国企业在高端MLCC市场的份额有望在未来五年内实现显著提升。

从更宏观的视角看

综合来看,合粤车规电容方案不仅解决了车载照明系统的能效痛点,更为中国汽车电子产业链的自主可控发展提供了重要支撑。这项技术的产业化应用,将助力新能源汽车进一步提升性能表现,同时也为中国电子元器件企业参与全球高端市场竞争增添了新的筹码。随着产能的持续扩大和应用场景的不断拓展,其经济效益和社会效益将得到更加充分的体现。

审核编辑 黄宇