高功率半导体激光芯片的单颗出光功率不断提升,目前主流应用已升至45W,但向更高功率50W、60W甚至更高功率迈进时,作为芯片 "散热后盾" 的陶瓷热沉的热导率成为制约因素,虽然AlN陶瓷的热导率由之前的170W/m·K提升至当前的230W/m·K,仍成为制约芯片出光功率突破的 "绊脚石"。度亘核芯全流程自主研发生产的单晶SiC热沉,为行业带来了颠覆性的散热解决方案。

从 "够用" 到 "卓越"

散热技术必须先行

高功率激光芯片的"功率提升" 与 "散热能力" 始终是一对共生的命题。主流热沉厂商通过不断优化AlN陶瓷性能,将其热导率提升至230W/m·K,可满足光功率45W及以下的芯片的散热需求,然而,当芯片功率高于50W时,结温升高明显、电光效率下降、可靠性变差。

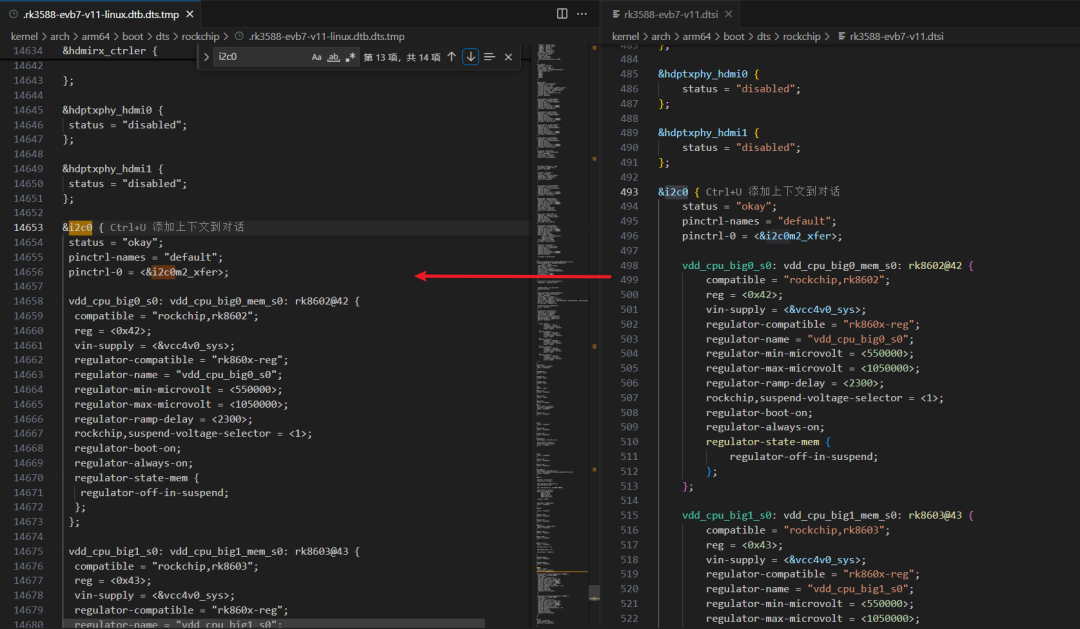

度亘核芯依托芯片FAB半导体工艺,建设了先进的全套热沉产线,在常规AlN热沉稳定量产出货的基础上,创新采用高热导率SiC作为基板,攻克了金属附着力差、难切割等系列技术难题,研发出热导率≥370W/m·K的SiC热沉。批量应用于66W芯片的封装,对比测试表明,芯片的结温、发散角、偏振(PER)等指标能保证高功率芯片处于稳定、高效的运行状态。

SiC热沉封装的66W芯片,在68.5A测试电流下输出功率比AlN热沉高出2W(提升3%),芯片结温降低7.5℃。这样的性能差异,直观体现了SiC热沉在散热能力上的显著优势,确保了高功率芯片的长期可靠性。

四大核心突破

铸就热沉技术新高度

采用半导体级的金属化及磨抛工艺

依托半导体级金属化及磨抛设备开发的全自动工艺技术,可精准控制单面Cu层厚度、表面粗糙度及附着力,同时实现整体热沉的热膨胀系数(CTE)与芯片的精准匹配,使得芯片的偏振度(PER)表现更优,能在后续泵浦源光纤耦合过程中有效提升耦合效率。

采用先进的激光切割工艺

单晶SiC硬度远高于AlN陶瓷,度亘核芯针对性研发的高精度激光切割工艺,从根本上解决了残渣飞溅、切割错位等加工难题,将Cu pullback精准控制在10~20μm范围。这一突破不仅提升了生产效率与加工精度,更直接保障了COS共晶贴片环节的一致性及光学耦合工艺的稳定性,为高功率激光芯片的COS封装性能提供了关键支撑。

500V 耐压的绝对保障

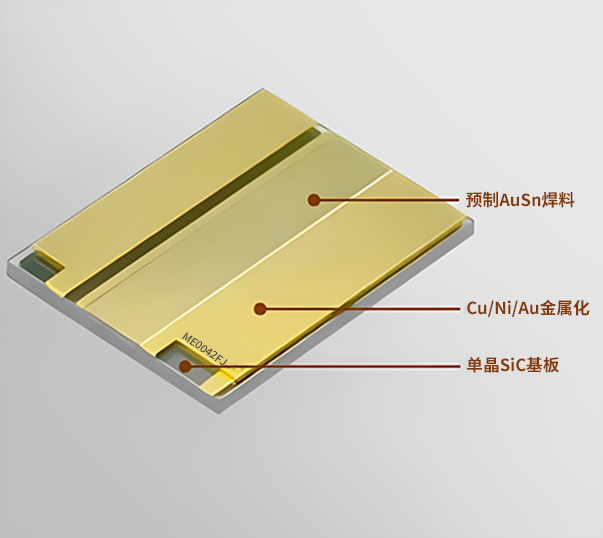

采用高纯本征SiC作为基板,使热沉具备 500V 耐电压能力。配合独特的检测技术,在生产过程中即可精准识别因基板缺陷导致的耐压不足产品,确保每一片出厂的热沉都100%通过耐电压测试,为泵浦模块的整体耐电压性能提供保障。

全流程品控的极致追求

从关键参数的精准把控到全生命周期的质量追溯,度亘核芯建立了严谨的品控体系:精准调控AuSn组分(75±5wt% Au),熔点稳定,保障贴片程序固定不变;通过AOI自动检验分选,结合拍照留档追溯机制,让每一片热沉的质量都有据可查;每一批次产品抽样封装测试,验证合格后再出货,全方位保证出货产品质量。

充足的量产能力

具备强大交付能力

如今,度亘核芯SiC热沉已成功应用于高端泵浦源产品,凭借卓越性能赢得多家客户的青睐。这不仅是市场对我们技术的肯定,更标志着高功率激光芯片散热领域迈入SiC时代。

从突破技术瓶颈到引领行业标准,度亘核芯将持续技术创新,以创新为引擎,为高功率半导体激光产业的发展提供更强大的散热支持,助力行业突破功率极限,共创技术新未来!