在纺织行业的织造前道工序中,穿经机如同一位精密的 “纺织裁缝”,将数百至数千根纤细经纱精准穿入停经片、综丝和钢筘,为后续织造环节奠定基础。然而,传统穿经机的控制方式常因信号传输距离远、设备协同性差等问题,制约着生产效率与产品质量。MR30分布式IO以其分布式部署的灵活性与高效的数据处理能力,为穿经机打造了一张智能神经网,让每一根经纱的穿入都精准可控。

穿经机介绍

穿经机是纺织厂织造准备车间的关键设备,承担着连接整经与织造的重要使命。它需将经轴上的经纱按照既定工艺要求,逐根穿入停经片(用于检测经纱断头)、综丝(控制经纱升降形成梭口)和钢筘(确定经纱密度与幅宽)。一台常规的穿经机需处理 800-3000 根经纱,每根经纱直径仅 0.1-0.3mm,穿经精度要求达到 ±0.05mm,一旦出现偏差,就可能导致后续织造过程中经纱断头、花纹错乱等问题。

传统穿经机多采用集中式 IO 控制,存在诸多弊端:一是设备上的传感器与执行器需通过长距离线缆连接至控制柜,信号衰减与干扰严重,影响控制精度;二是当穿经机幅宽增加或功能扩展时,布线复杂且成本高;三是某一区域出现故障时,可能影响整个系统运行,排查故障也需耗费大量时间。某纺织厂数据显示,传统穿经机因信号问题导致的错穿率达 3‰,月均故障停机时间超过 15 小时。

穿经机生产工艺

穿经机的生产工艺是一个对精度和速度要求极高的过程,以棉织物穿经为例,主要包括以下环节:

经纱引出与分纱:经轴上的经纱通过导纱辊引出,经分纱器分离成单根状态。分纱器梳齿间距为 0.5-1mm,需保证经纱排列整齐无缠绕。此环节需实时控制经纱张力在 5-10cN 之间,张力过大易造成经纱断裂,过小则会导致分纱混乱。

停经片穿入:分纱后的经纱由穿经针头引导,逐根穿入停经片的小孔(直径 0.8-1.2mm)。停经片需精准排列在导轨上,位置误差若超过 0.1mm,就会导致穿入失败,同时要实时检测经纱是否成功穿入,防止漏穿。

综丝与钢筘穿入:经纱穿入停经片后,依次穿入综丝和钢筘。综丝孔位会根据织物花纹设计动态调整,钢筘穿入则需保证经纱间距均匀,偏差超过 0.2mm 会使织造的布面不平整。

经纱张力监测与调整:在整个穿经过程中,张力传感器需实时监测经纱状态,一旦检测到断头或张力异常,设备需立即停机并报警,同时标记故障位置以便处理。

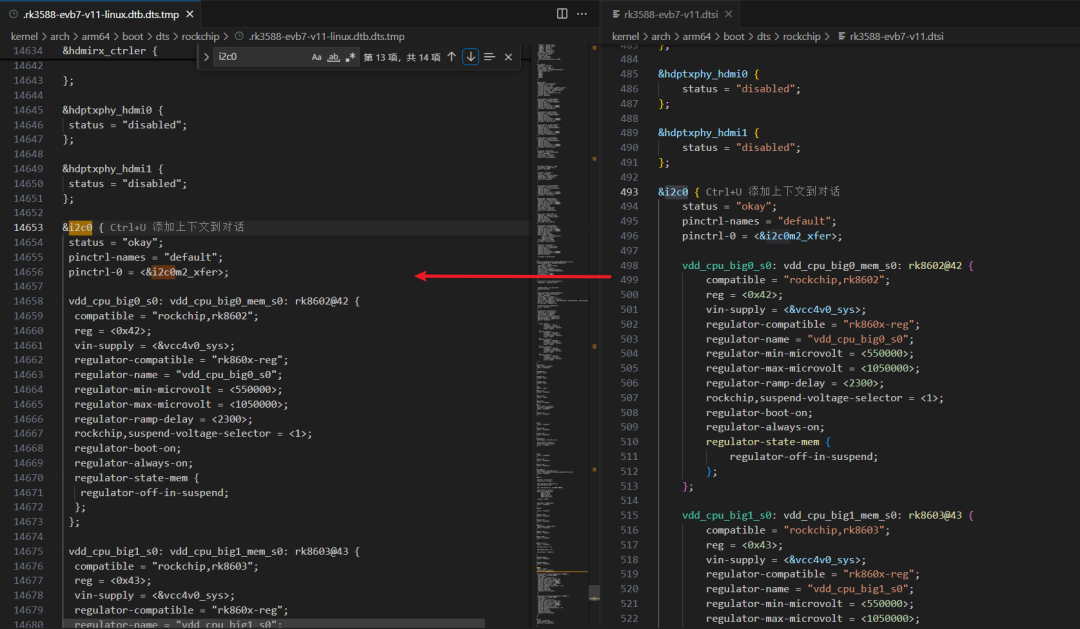

MR30分布式IO应用方式

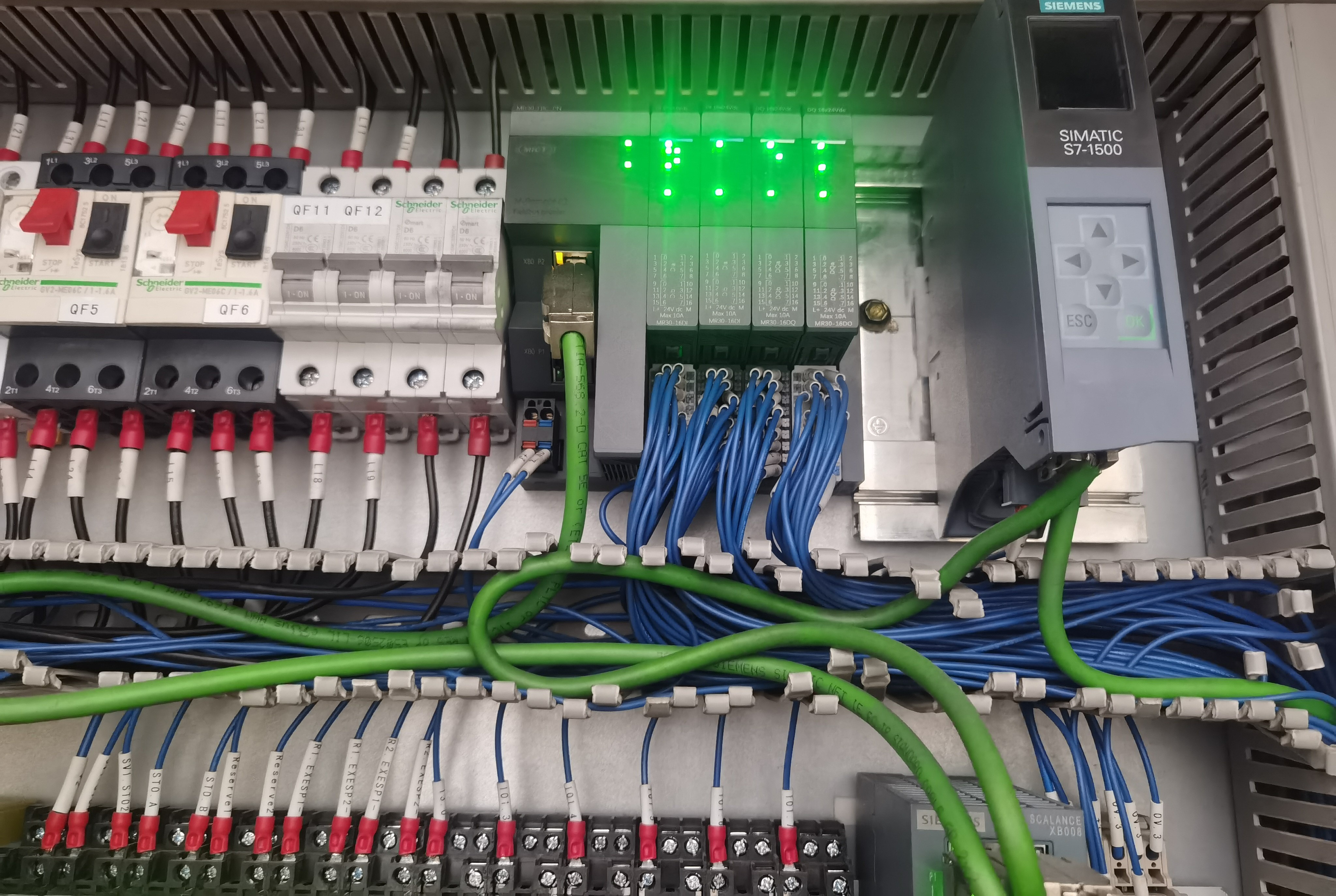

MR30分布式 IO采用 “主站 - 从站” 架构,在穿经机上实现了信号的分布式采集与控制,具体应用方式如下:

根据穿经机的结构布局,在关键位置部署多个 MR30 从站模块,实现全流程信号的精准采集:

在经纱引出与分纱区域,从站模块接入张力传感器和分纱器位置传感器信号,实时监测经纱张力和梳齿间距,确保张力波动能被及时捕捉。在停经片与综丝穿入区域,通过从站模块采集光电传感器和激光位移传感器信号,精准检测经纱穿入状态和停经片、综丝的位置;在设备驱动区域,从站模块采集电机运行电流、温度等信号,实时监控设备运行状态,预防电机过载或过热。各从站模块通过 Profinet 总线与主站通信,数据传输速率快,延迟低,确保采集到的信号能实时反馈至控制系统。

MR30 分布式 IO 的从站模块具备丰富的输出接口,能精准控制穿经机各执行机构:

分纱器控制:从站模块输出信号控制分纱器伺服电机,根据经纱密度自动调整梳齿间距,响应时间≤20ms,保证分纱精度。

穿经针头控制:通过从站模块输出脉冲信号驱动步进电机,控制穿经针头的伸缩和横移,使针头定位误差控制在 ±0.03mm 以内,提高穿经成功率。

张力调节控制:从站模块输出 PWM 信号控制磁粉制动器,实时调整经纱张力,使张力稳定在设定值 ±0.5cN 范围内,减少经纱断头。

分布式控制减少了控制信号的传输距离,提高了控制的及时性和准确性,确保各执行机构协同工作。

应用成效

MR30 分布式 IO 的分布式架构在穿经机应用中展现出显著成效。

传统集中式IO需从控制柜铺设大量长距离线缆,采用 MR30分布式 IO 后,从站模块就近安装在设备附近,大幅缩短了线缆长度,某纺织厂的穿经机布线长度从 300 余米减少至 120 米,降低了线缆成本和信号干扰。当穿经机需要适配不同幅宽的经纱或增加功能时,只需增加相应的从站模块,通过总线扩展即可接入系统,无需大规模修改原有布线和程序;某一从站模块出现故障时,不会影响其他模块的正常工作,便于快速定位和更换故障模块,减少设备停机时间。

审核编辑 黄宇