今天我们将聚焦一项正在重塑工业自动化边界的技术组合 —— 基于NXP的i.MX RT1180微控制器,实现EtherCAT通信与高性能伺服控制的融合方案。

随着智能制造和工业以太网的快速发展,传统控制器在实时性、集成度和安全性方面面临巨大挑战。而i.MX RT1180,作为一款跨界MCU,不仅集成了双核架构和TSN交换机,还原生支持EtherCAT从站协议,为我们构建高响应、高可靠性的伺服控制系统提供了理想平台。

在接下来的分享中,我们将深入探讨如何利用RT1180的硬件优势与软件生态,实现从运动控制到工业通信的无缝协同,助力设备制造商迈向更智能、更高效的工业控制新时代。

参考设计概览

EtherCAT控即以太网制自动化技术,是一种开放架构、基于以太网的现场总线系统,由德国Beckhoff公司研发。它突破传统以太网局限,数据帧经各节点时,节点能高速动态读写数据并插入新数据,带宽利用率超90%。EtherCAT几乎支持所有拓扑,周期时间短、同步精度高,从站处理器无需处理以太网封包,所有程序资料由从站控制器硬件处理,能满足工业自动化短数据更新时间、低通讯抖动和低成本硬件的要求,在机器控制、测量系统等领域广泛应用。目前i.MX RT1180基于内置的EtherCAT从站控制器已经实现了EtherCAT的EOE, COE, FOE等功能。

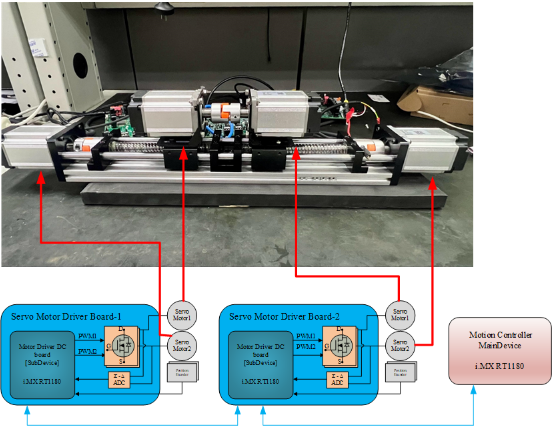

那么,本次想要向大家介绍的就是基于单颗i.MX RT1180芯片的EtherCAT+伺服电机控制方案。该方案通过一台滑台丝杆的齿轮对接,对该方案的性能进行了展示。

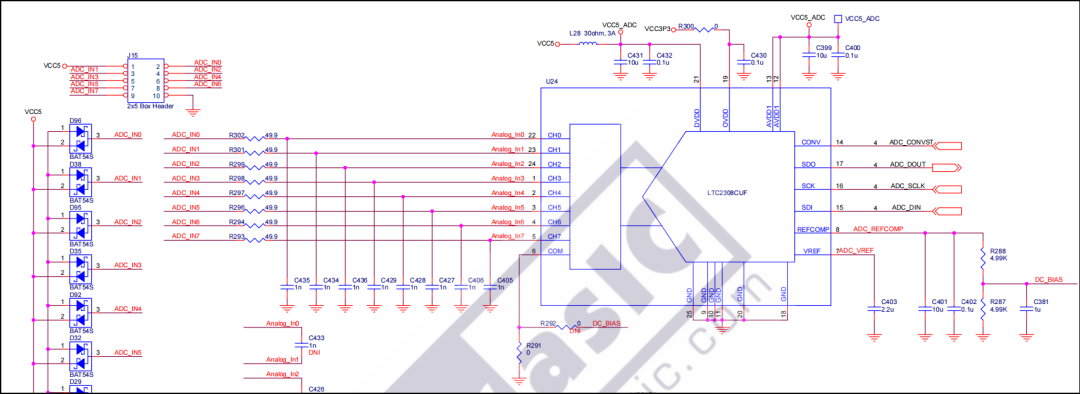

参考方案框图如下,主站方面:我们选取了开源的SOEM作为主站,该方案能够适配市面上绝大部分带有EtherCAT功能的主站,其EtherCAT同步周期为250us。从站节点基于Cia402协议完成数据处理,该参考设计共有两个从站节点,每个节点控制两个电机,所有节点均运行在csp模式。另外,值得一提的是,单片i.MX RT1180最多可以支持四电机加现场总线方案,对于像灵巧手这类的应用场景,也是一个不错的选择哦!

方案优势

i.MX RT1180内置EtherCAT从站控制器,相比于常规的外置控制器,拥有更高的PDI传输速度;

该方案集成度更高,更有利于减小PCB尺寸;

相比传统的伺服方案,具有更高的性价比;

下面给出了具体从站节点的方案图,主要分为两个部分:

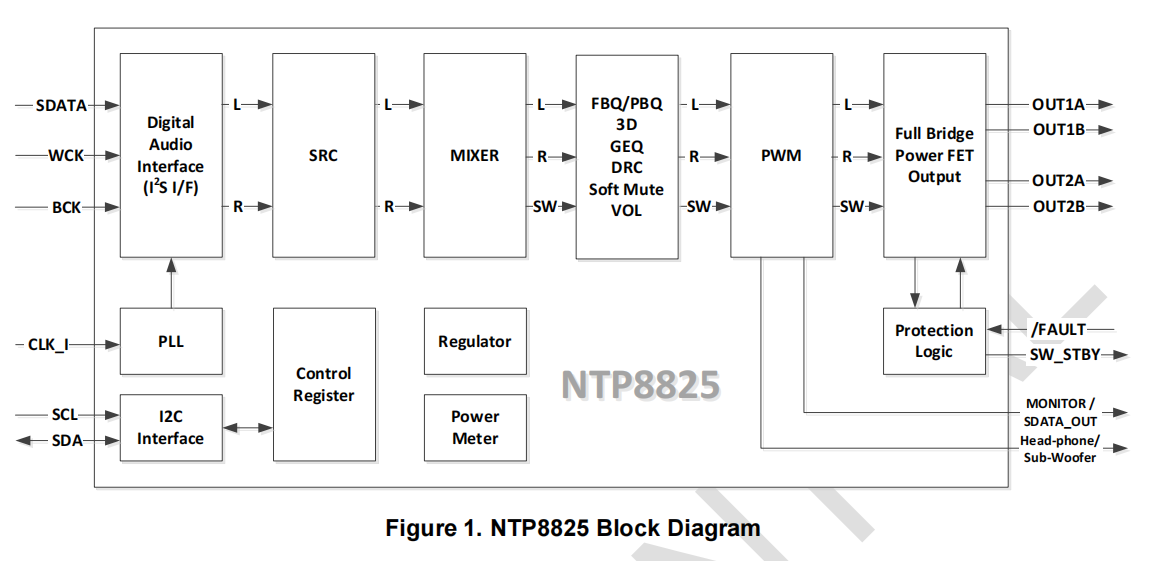

1. EtherCAT通讯总线部分,这部分负责收发来自主站的电机指令和反馈电机的实时状态,其实现由CM33核和片内EtherCAT从站控制器,以及外部phy芯片完成。Phy芯片通过RMII的接口方式与EtherCAT从站控制器相连,将RJ45接受到的模拟信号转为数字信号传给从站控制器,与CM33配合完成协议栈处理。

2.电机控制部分,该部分由CM7核完成,CM7核拥有更高的主频,更高的算力,因此将该核用于实时性要求更高的电机控制应用。

从站节点的整个工作流程:

1.ESC完成Master的发来的数据帧解析后,CM33核会读取ESC中解析完成的数据,进行基于Cia402的相关协议处理。

2.将处理完成的数据,通过双核通讯完成从CM33核将指令数据传输给CM7核。在OCRAM上开辟了128Byte(该内存大小由实际应用中需要传输的数据量决定)的共享内存用于双核之间的信息交互,该内存区域称为Share Memory。为了防止双核通讯过程中,出现共享内存访问冲突问题,需要利用MU来管理读写的时机。

3.接收到远端核发来的电机指令后,下发给电机执行相关指令,其中,是CM7核完成电机位置闭环控制。

本篇主要是向大家介绍了用i.MX RT1180实现EtherCAT+伺服控制的一个基本概览,下一篇会对该方案进行进一步详细的介绍,以及详细的参数分享。