固态变压器配SST套SiC功率模块直流固态断路器的技术发展趋势

1. 绪论:能源互联网背景下的电力电子变革

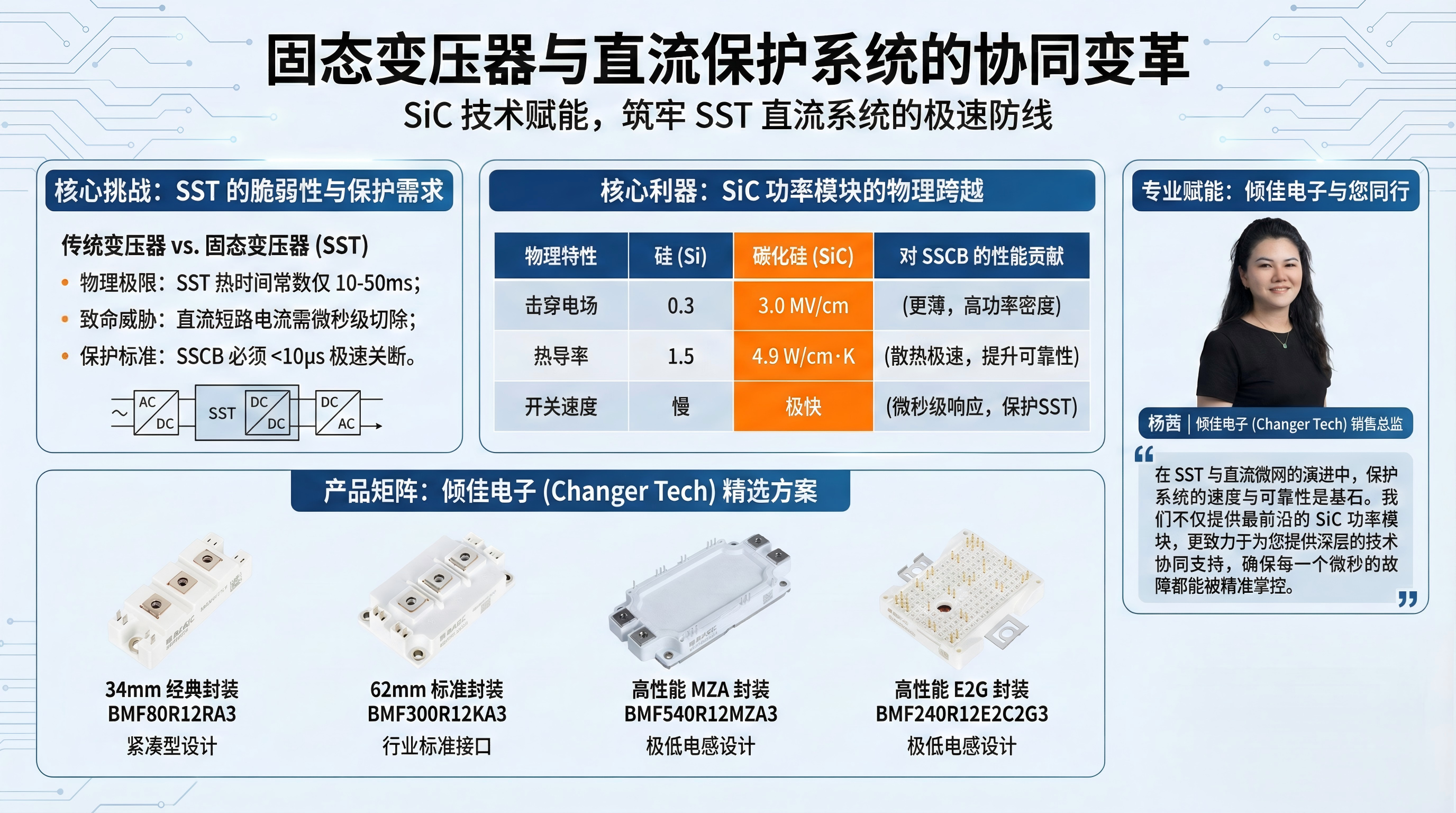

随着全球能源结构的深刻转型,以可再生能源为主体的新型电力系统正在加速构建。在此背景下,电网形态正从传统的单向、被动式交流电网向双向、主动式交直流混合电网演进。作为能源互联网的核心装备,固态变压器(Solid State Transformer, SST),又称电力电子变压器(PET),凭借其高度的可控性、紧凑的体积以及优异的交直流接口能力,成为连接中压配电网与低压直流微网、储能单元及电动汽车充电基础设施的关键枢纽 。然而,SST中大量采用的功率半导体器件热容量小、过载能力差,且直流系统缺乏自然过零点,这使得传统的机械式断路器在面对短路故障时,因动作速度慢(毫秒级)和燃弧问题而无法提供有效保护。因此,具备微秒级切断能力的固态断路器(Solid State Circuit Breaker, SSCB)成为SST及其配套直流系统安全稳定运行的必要保障 。

倾佳电子杨茜剖析应用于SST配套直流固态断路器中的碳化硅(Silicon Carbide, SiC)功率模块的技术发展趋势。报告将从SST的应用需求出发,系统阐述SiC材料在直流开断领域的物理优势,深入分析模块电压等级的演进逻辑、封装技术的革新路径、拓扑结构的优化方向以及智能化驱动的集成趋势,并结合基本半导体(BASIC Semiconductor)等行业领军企业的最新技术成果,为相关领域的工程实践与学术研究提供详尽的参考。

2. 固态变压器与直流保护系统的协同挑战

2.1 固态变压器的架构特征与脆弱性

固态变压器通过高频变压器实现电气隔离,利用电力电子变换器实现电压等级变换与能量传递。典型的SST架构包括输入级整流器(AC/DC)、中间隔离级(DC/DC)和输出级逆变器(DC/AC)或直流输出端口 。相比于传统工频变压器,SST不仅体积和重量大幅减小,更具备无功补偿、电压暂降抑制、谐波治理及分布式能源即插即用等高级功能 。

然而,这种基于半导体的架构也带来了显著的脆弱性。传统变压器依靠庞大的油箱和铜铁结构,具有极强的热惯性,能够承受短时过载或短路电流冲击。相比之下,SST内部的IGBT或MOSFET芯片热容量极小,其热时间常数通常仅为10至50毫秒 。在SST连接的直流母线发生短路故障时,由于线路阻抗极低,故障电流可能在几微秒内上升至额定电流的数十倍甚至上百倍。如果故障不能在几十微秒内被切除,巨大的短路能量将导致功率器件结温迅速升高,引发热击穿甚至炸管,从而造成昂贵的SST设备永久性损坏 。

2.2 直流固态断路器的关键性能指标

为了匹配SST的保护需求,配套的直流固态断路器必须满足极其严苛的性能指标,这直接定义了其核心功率模块的技术走向:

极速关断能力: 必须在故障发生后的微秒级时间内(通常要求<10μs)完成故障识别与电流切断,以将故障能量限制在SST器件的安全工作区(SOA)内 。

低通态损耗: 正常运行时,SSCB作为常通部件串联在主回路中。由于半导体开关存在导通电阻(RDS(on))或饱和压降,会产生持续的导通损耗。对于大容量SST应用,过高的损耗不仅降低系统效率,还会增加散热系统的体积与成本,抵消SST的高功率密度优势 。

双向阻断与通流: SST通常服务于这就要求SSCB具备双向功率流动的控制能力,即能够阻断正反两个方向的故障电压,并支持双向负荷电流流通 。

高耐压与强过载: 随着SST向中压直流(MVDC)领域拓展(如±10kV, ±35kV),SSCB需承受更高的母线电压和瞬态过电压。同时,在启动冲击或非故障性过载工况下,SSCB需具备一定的过电流耐受能力 。

2.3 SiC与Si器件在SSCB应用中的物理极限对比

硅(Si)基器件,特别是IGBT,长期以来主导着高压大功率应用。然而,在SSCB应用中,Si IGBT存在先天劣势。首先,IGBT为双极型器件,关断时存在拖尾电流,限制了关断速度并导致较高的关断损耗。其次,IGBT具有固有的“膝点电压”(Knee Voltage),即便在小电流下也存在约0.7V-1.5V的压降,导致轻载效率低下 。

相比之下,SiC MOSFET作为单极型宽禁带半导体器件,展现出完美的替代特性:

阻性导通特性: SiC MOSFET没有膝点电压,其导通压降与电流呈线性关系。在SST通常运行的额定负载下,低RDS(on)的SiC模块可显著降低导通损耗 。

高临界击穿场强: SiC的击穿场强是Si的10倍,允许在更薄的漂移层下实现更高的耐压,从而大幅降低比导通电阻 。

高热导率: SiC的热导率约为Si的3倍,使得器件在短路瞬间产生的巨大热量能更有效地传导至封装与散热器,提升了短路耐受能力 。

下表总结了Si与SiC材料关键物理特性及其对SSCB性能的影响:

| 物理特性 | 硅 (Si) | 碳化硅 (SiC) | 对SSCB性能的影响 |

|---|---|---|---|

| 禁带宽度 (eV) | 1.12 | 3.26 | SiC可耐受更高温度,减小漏电流,提升高温稳定性 。 |

| 击穿电场 (MV/cm) | 0.3 | 3.0 | SiC可在更小尺寸下实现高耐压,降低导通电阻,提升模块功率密度 。 |

| 热导率 (W/cm·K) | 1.5 | 4.9 | SiC散热更极速,提升抗短路冲击能力,简化散热设计 。 |

| 电子饱和漂移速度 (107 cm/s) | 1.0 | 2.0 | SiC开关速度更快,响应时间缩短至微秒级,通过减少故障持续时间来保护SST 。 |

3. SiC模块电压等级的演进趋势:迈向中压直流核心

SST的发展趋势是电压等级不断提升,从早期的低压配电(380V/400V)向中压配电(10kV/35kV)迈进,以适应大规模新能源并网和直流输电的需求。这一趋势直接驱动了配套SSCB中SiC模块电压等级的阶梯式演进。

3.1 1200V/1700V:成熟应用的基石

当前,1200V和1700V电压等级的SiC MOSFET模块技术最为成熟,广泛应用于低压直流(LVDC)SST系统(如750V/800V直流母线)。基本半导体(BASIC Semiconductor)推出的Pcore™2 ED3系列(如BMF540R12MZA3)和34mm/62mm工业级模块即是此类产品的典型代表 。这些模块利用第三代SiC芯片技术,实现了超低导通电阻(例如1200V/540A模块的RDS(on)仅为2.2mΩ),能够有效应对数百安培的额定电流,主要服务于数据中心供电、电动汽车超充站等应用场景 。

在此电压等级下,技术竞争的焦点在于进一步降低RDS(on)以减少通态损耗,以及通过封装优化提升电流密度。例如,基本半导体的34mm模块通过优化设计,在1200V耐压下实现了160A的通流能力,且具有极低的开关损耗 。

3.2 2.3kV/3.3kV:光储与中压SST的衔接点

随着光伏系统母线电压提升至1500V以及SST级联单元电压的提高,传统的1200V/1700V器件已显捉襟见肘。采用多电平拓扑虽然可以利用低压器件耐受高压,但增加了系统复杂度和控制难度。因此,2.0kV-3.3kV电压等级的SiC模块成为近年来的研发热点与市场新宠。

3.3 6.5kV及以上:面向未来的电网级保护

为了进一步简化中压SST的拓扑结构(如10kV直挂式SST),学术界和产业界正在向6.5kV、10kV甚至15kV的超高压SiC器件发起冲击。虽然目前这些器件主要处于工程样品或小批量试制阶段,但其在SSCB中的应用前景极为广阔。单个10kV SiC MOSFET可以替代数个串联的1200V/1700V器件,彻底解决串联均压困难、驱动电路复杂等问题 。

在SSCB应用中,超高压SiC器件面临的主要挑战在于如何在极高的电场应力下保证封装绝缘的可靠性,以及如何处理关断大电流时产生的极高di/dt带来的电压过冲问题。

4. 封装技术的革新:材料与结构的深度融合

SSCB在动作时会经历极端的电热冲击:在几微秒内,芯片温度可能瞬间飙升数百摄氏度,同时伴随着数千伏的电压跳变。传统的基于焊接工艺和氧化铝(Al2O3)衬底的封装技术已无法满足SST配套SSCB的高可靠性要求。因此,SiC模块封装技术正经历着从材料到结构的全面革新。

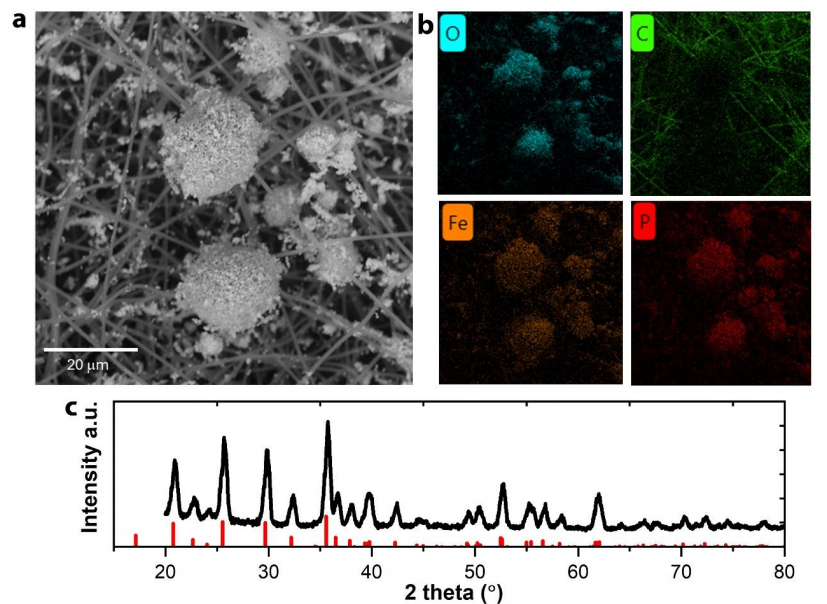

4.1 绝缘衬底的升级:Si3N4 AMB的主流化

绝缘衬底是功率模块中承载芯片、实现电气绝缘和热量传导的核心部件。基本半导体在其ED3系列和62mm封装模块中明确采用了**氮化硅活性金属钎焊(Si3N4 AMB)**衬底,这代表了行业的主流发展方向 。

机械强度的飞跃: Si3N4陶瓷的抗弯强度高达700 N/mm2,断裂韧性为6.0 MPa⋅m,远超Al2O3(抗弯强度450 N/mm2)和氮化铝(AlN,抗弯强度350 N/mm2)。这种卓越的机械性能使得Si3N4衬底在承受SSCB短路产生剧烈热冲击时,不易发生断裂或与铜层分层 17。

热阻与可靠性的平衡: 虽然Si3N4的热导率(90 W/m·K)低于AlN(170 W/m·K),但由于其极高的机械强度,衬底厚度可以做得更薄(典型值为0.32mm或0.25mm,而AlN通常需0.635mm)。更薄的厚度弥补了热导率的差距,使得Si3N4 AMB模块的整体热阻与AlN模块相当,但热循环寿命和抗热冲击能力却提高了数倍 。在SST应用中,这意味着SSCB具有更长的使用寿命和更高的可靠性。

4.2 互连技术的迭代:银烧结与铜键合

为了应对SSCB在故障切除瞬间的高温和强电流冲击,传统的铝线键合和锡铅焊料正在被淘汰。

银烧结技术(Silver Sintering): 银烧结层的熔点(960°C)远高于传统焊料(~220°C),且热导率和电导率极高。采用银烧结技术将SiC芯片连接到DBC/AMB衬底,可以显著降低接触热阻,防止在短路过热时芯片脱落 。

铜线/带键合(Cu Wire/Ribbon Bonding): 相比铝线,铜线具有更高的载流能力和更好的导热性,且热膨胀系数与SiC更为匹配。采用铜线键合或DLB(Direct Lead Bonding)技术,可以大幅提升模块的功率循环寿命和短路耐受能力 。

4.3 低感封装结构设计

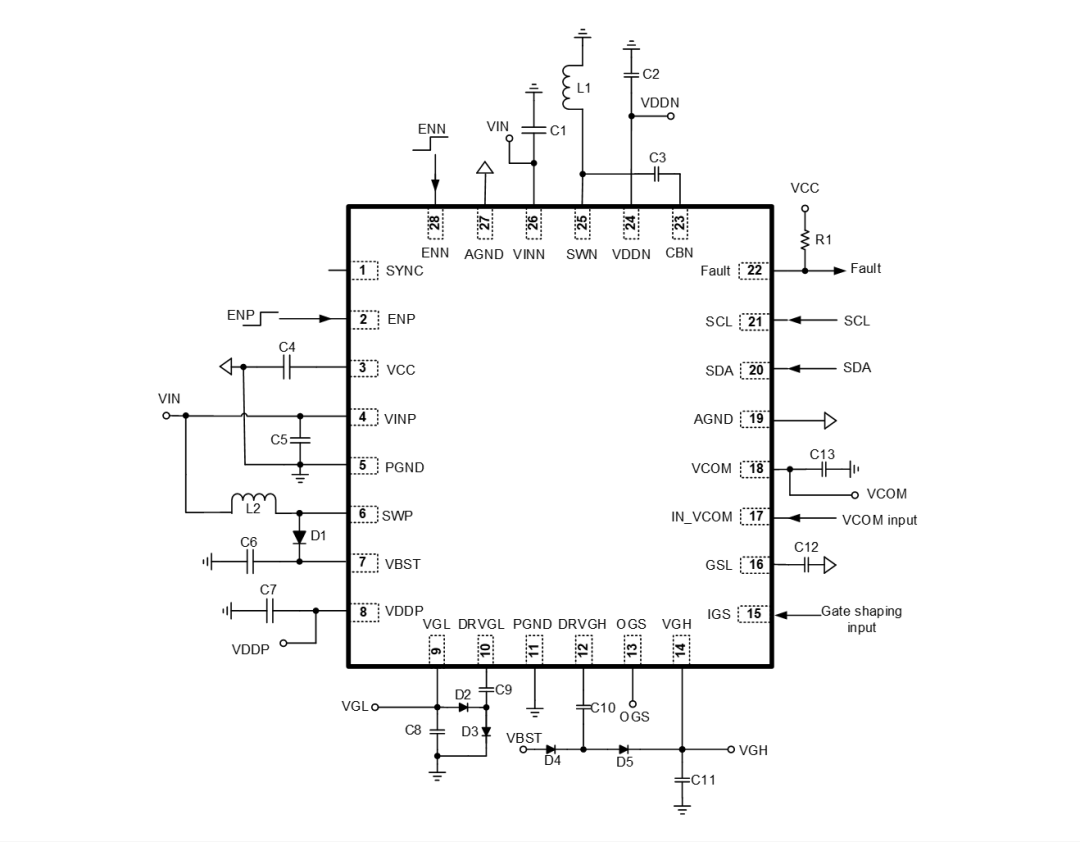

在SSCB切断故障电流的瞬间,回路中的杂散电感(Lstray)会产生巨大的感生电压(Vspike=Lstray×di/dt)。如果电感过大,电压尖峰可能击穿SiC器件。因此,低感封装是SSCB用SiC模块的核心设计指标。

5. 拓扑结构的创新:共源极双向开关的崛起

由于SST连接的直流微网通常包含储能单元和分布式电源,能量流动是双向的。因此,SSCB必须具备双向阻断和双向导通的能力。单个SiC MOSFET由于体二极管的存在,只能单向阻断电压。为了实现双向功能,模块内部拓扑正在发生重要演变。

5.1 背靠背(Back-to-Back)串联技术

最成熟的方案是将两个SiC MOSFET进行背靠背串联。这主要有两种连接方式:共源极(Common Source, CS)和共漏极(Common Drain, CD)。

共源极(CS)优势: 研究与产品资料显示,共源极拓扑是目前SSCB模块的主流选择 。在CS配置中,两个MOSFET的源极连接在一起。其最大优势在于驱动电路的简化:两个开关管可以共用一个发射极(源极)参考电位,因此只需要一路隔离驱动电源即可同时控制两个管子的开通与关断。此外,CS结构在动态性能上表现更优,具有更低的输入电容和开通损耗。

ED3封装的标准化: 基本半导体的ED3系列模块专门推出了“共源极双向开关”拓扑产品。这种模块内部已经集成了背靠背的SiC芯片,用户无需在外部进行复杂的母排连接,极大降低了线路电感,提升了SSCB的集成度和可靠性。

5.2 混合型与集成化趋势

除了纯半导体方案,混合式直流断路器(Hybrid DCCB)结合了机械开关的低导通损耗和固态开关的快速切断能力。SiC模块在此类应用中作为辅助转移支路,仅在故障瞬间导通微秒级的时间。这对模块的脉冲功率能力提出了极高要求,但对散热要求相对降低。此外,将驱动电路、电流检测电阻甚至保护逻辑集成到SiC模块内部的IPM(智能功率模块)化趋势也日益明显,这有助于进一步缩短保护响应时间 。

6. 智能化驱动与保护策略

SiC MOSFET的极速开关特性是一把双刃剑:它赋予了SSCB超快的保护能力,但也带来了严重的电磁干扰(EMI)和误导通风险。因此,驱动技术必须与模块技术同步发展。

6.1 快速去饱和与过流保护

传统的IGBT驱动保护往往在10μs左右动作,这对于SiC器件来说太慢了。SiC MOSFET的短路耐受时间(SCWT)通常只有2-3μs(甚至更短,取决于电压等级)。因此,SST配套的SSCB驱动器采用了更先进的去饱和(Desat)检测或罗氏线圈/分流器电流检测技术,要求在1-2μs内完成故障识别并触发关断 。

6.2 驱动与SST控制的协同

在SST系统中,SSCB不再是孤立的保护元件。未来的发展趋势是SSCB的控制器与SST的中央控制器进行深度通信。通过高速通信链路(如光纤),SST可以根据网侧状态主动向SSCB发送配合指令;反之,SSCB的实时状态(电流、温度、健康度)也能反馈给SST,实现全系统的能量管理和预测性维护 。

7. 市场格局与典型产品分析

7.1 核心厂商与产品布局

当前SiC模块市场呈现出百家争鸣的态势,国内外厂商纷纷针对工业及SST应用推出特色产品:

基本半导体(BASIC Semiconductor):

Pcore™2 ED3系列: 针对SST、储能等应用,推出1200V/540A半桥模块(BMF540R12MZA3),采用Si3N4 AMB衬底,强调高可靠性和低热阻 17。

工业级模块: 涵盖34mm、62mm及E2B封装,电压覆盖650V-1200V,满足不同功率等级SST的需求 。

7.2 成本与产业链协同

尽管技术优势明显,成本仍是制约SiC基SSCB在SST中大规模应用的主要瓶颈。目前SiC模块的价格仍是同规格Si模块的数倍。然而,随着8英寸SiC晶圆产线的量产以及产业链的成熟(如国产衬底和外延片的突破),预计到2025-2030年,SiC模块的成本将大幅下降,从而推动其在SST中的全面普及 。

8. 结论与展望

固态变压器配套的直流固态断路器正处于技术爆发的前夜。SiC功率模块作为其“心脏”,呈现出清晰的技术发展脉络:

高压化: 从1200V向2.2kV、3.3kV乃至10kV迈进,以适应中压直流配电网的需求,简化SST拓扑。

专用化: 出现专为SSCB设计的共源极双向开关模块和具有更强短路耐受能力的器件结构(如JFET)。

高可靠封装: Si3N4 AMB衬底、银烧结工艺和低感结构设计成为标配,以应对故障切断时的极端电热应力。

智能化: 驱动电路与功率模块的深度集成和超快保护机制,实现微秒级的主动保护。

未来,随着SiC材料成本的降低和封装技术的进一步成熟,基于SiC的固态断路器将成为构建安全、灵活、高效的能源互联网不可或缺的基础设施,彻底改变电力系统的保护与控制模式。