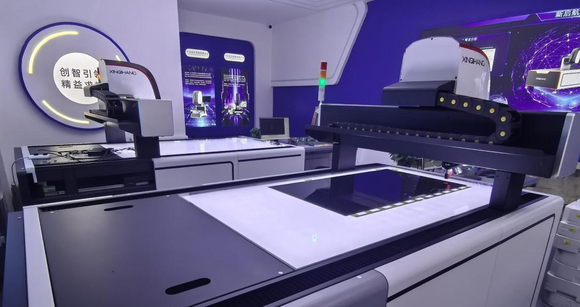

在焊接过程中,任何微小瑕疵,都有可能引发效率衰减、漏液甚至安全隐患。深圳比斯特自动化设备有限公司深刻洞察这一产业需求,凭借其自主研发的单面自动点焊机,为电池制造领域提供了一套高稳定、高效率、高一致性的精密焊接解决方案,从根本上提升了终端产品的品质标准。

BT-960单面自动点焊机

BT-960单面自动点焊机

一、电池制造关键工艺的精密焊接挑战

电池,尤其是锂离子电池,其结构包含正负极片、隔膜、集流体(如铝箔、铜箔)及外壳等多个精密部件。这些部件间的连接,普遍依赖于焊接工艺。焊接需要形成牢固的物理连接,确保电流顺畅传输。

传统的焊接方式,如手工焊或某些简易设备,极易受操作人员技能、情绪疲劳等因素影响,导致焊点质量波动大、虚焊、过焊、溅射多等问题频发,成为制约产品品质与生产良率的瓶颈。因此,电池焊接需满足以下要求确保安全生产。

极低电阻:焊接点电阻必须极小,以减少能量损耗和发热。

机械强度:能承受车辆震动、日常使用中的冲击与疲劳。

热影响区控制:避免过热损伤电芯内部活性材料或隔膜,防止热失控。

一致性:在数以万计的大规模生产中,每个焊点都必须达到近乎相同的质量标准。

材料兼容性:尤其需要处理铝、铜等异种金属间因物理化学特性差异带来的焊接难题。

二、极具稳定性的焊接技术内核

比斯特单面自动点焊机之所以能成为提升电池品质的关键装备,在于其将稳定性理念深度融入从设计到运行的每一个技术细节。

首先,在硬件与结构设计上追求安全可靠。 设备采用高刚性外壳机架和精密传动机构,确保在长时高频次运行中无变形、无漂移,为焊接过程提供了稳定的物理平台。关键的焊接电源采用晶体管式的精密电源,能够对输出电流、电压、时间进行毫秒级闭环反馈与精确控制,波动范围远低于行业标准。同时,设备配备了气动驱动+压力调节旋钮控制,确保每一次焊接电极对工件的压力恒定,消除了因压力波动导致的接触电阻变化。

其次,智能化与自适应软件算法是稳定性的“大脑”。 比斯特点焊机内置技术创新你的焊接数据库。系统能实时监测焊接回路的动态电阻、电极位移等关键参数。

再者,其“单面焊接”技术具有独特的工艺优势。 与需要电极从工件两侧加压的双面焊不同,单面焊的两个电极位于工件的同一侧,电流流经上层工件后,通过下层工件(或背板)形成回路。这种设计特别适用于电池包内部空间受限、结构复杂或只有一侧可进行焊接操作的场景。比斯特通过优化电极形状、电流路径和压力分布,成功解决了单面焊易出现的分流、局部过热等难题,实现了可与双面焊相媲美的焊接质量,同时拓宽了工艺适用性。

三、从焊点到产品品质提升的全链路体现

提升电连接可靠性,保障设备的性能,每一颗稳定形成的焊点,都意味着极低的接触电阻和优异的导电性。这对于电池而言,直接转化为更低的内部功耗、更高的能量效率与更长的续航时间。在快充场景下,稳定均匀的焊点能更好地承载大电流冲击,避免局部过热,提升快充安全性与电池寿命。

增强结构完整性,确保使用安全,设备形成的焊核均匀、深度一致,与母材形成稳固的冶金结合,极大降低了因振动疲劳导致连接失效的风险,为电池包的结构安全提供了坚实基础,尤其对新能源汽车的动力电池安全至关重要。

减少生产损耗,推动绿色制造,设备的高一次通过率(First Pass Yield)极大地降低了废品率与返工成本。同时,其精细的能量控制减少了不必要的热输入和金属飞溅,节约电能,也减少了后续清理工序和材料损耗,契合了清洁生产与可持续发展理念。

深圳比斯特自动化设备有限公司的单面自动点焊机,以其深入技术骨髓的稳定性为基础,将精密的焊接工艺从依赖“工匠手艺”的经验范畴,提升至可量化、可预测、可追溯的“科学控制”新高度。选择比斯特,即是选择了对品质坚定不移的承诺。

审核编辑 黄宇